(一)流体流经管程或壳程的选择原则:

① 不清洁或易结垢的流体宜走容易清洗的一侧。

② 腐蚀性流体宜走管程,以免壳体和管束同时被腐蚀。

③ 压力高的宜走管程,以避免制造较厚的壳体。

④ 为增大对流传热系数,需要提高流速的流体宜走管程,因管程流通截面积一般比壳程小。

⑤ 两流体温差较大时,对于固定管板式换热器,宜将对流传热系数大的流体走壳程,以减小管壁与壳体的温差,减小热应力。

⑥ 蒸汽冷凝宜选壳程,以利于排出冷凝液。

⑦ 需要冷却的流体宜走壳程,便于散热。但温度很高,其热能可以利用,宜走管程,以减少热损失。

⑧ 黏度大或流量较小的流体,宜走壳程,因折流板的作用,在低Re下(Re>100)即可达到湍流。

以上各点往往不能兼顾,视具体问题而抓主要方面。

特别说明:卫生级双管板换热器,应用在制药行业时,纯化水、注射用水或药液,因高洁净度的要求,宜选走管程。

(二)流体流速的选择:

流速增大,不仅对流传热系数增大,也可减少杂质沉积或结垢,但流体阻力也相应增大。故应选择适宜的流速。

通常为了使流体流经换热器的压力降不超过Δp=10~100kPa(液体)、Δp=1~10kPa(气体)范围,应使Re不超过Re=5×103~2×104(液体),Re=104~105(气体)范围。

(三)换热管规格和排列方式:

对一定的传热面积而言,传热管管径越小,换热器单位体积的传热面积越大。对清洁的流体,管径可取小些;而对于黏度较大或易结垢的流体,考虑管束的清洗方便或避免管子堵塞,管径可选大些。

管长的选用应考虑管材的合理使用及便于清洗维护。

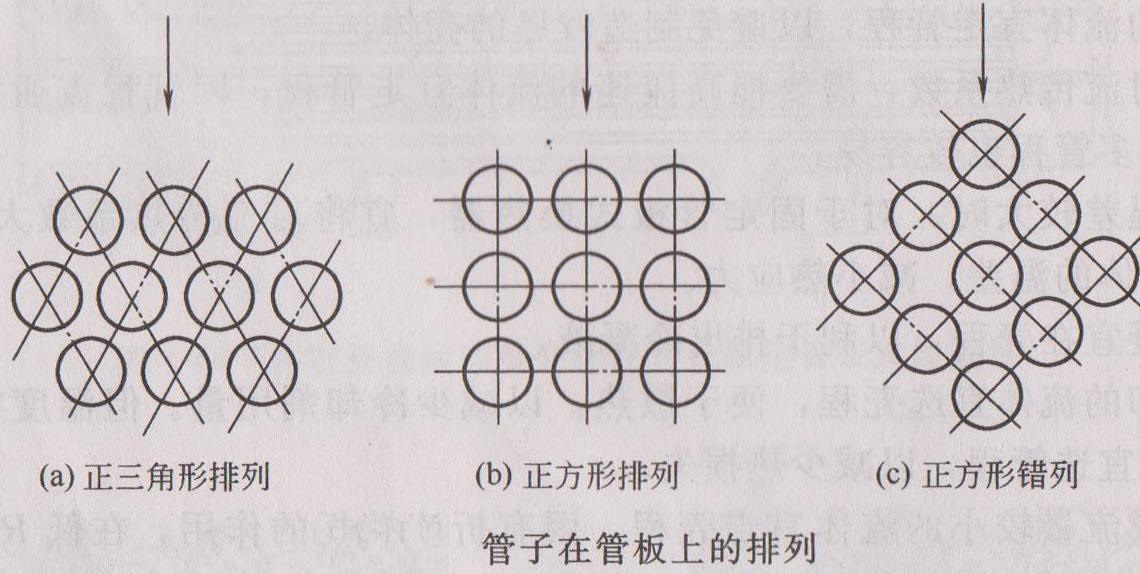

管板上管子的排列方式常用的有正三角形排列、正方形直列和正方形错列。

正三角形排列较紧凑,相同壳体直径的换热器排列的管子较多,传热效果也较好,但管外清洗较困难;正方形排列,管外清洗方便,适于壳程流体易结垢的情况,但其传热系数小于正三角形排列的;若将管束倾斜45°安装,即正方形错列,可适当增强传热效果。

特别说明:卫生级毛细管换热器,因管径很小(比如外径3mm、4mm),且采用正三角形排列,故相对于常规列管式换热器,单位体积换热面积更大;又因毛细管内、外表面光洁度较高,又采用直通无残留设计,特别适合制药行业较清洁的流体,即使流体含有悬浮物,也因毛细管内光洁度高、流速快,不容易沉积和结垢,也容易冲洗。

(四)折流挡板:

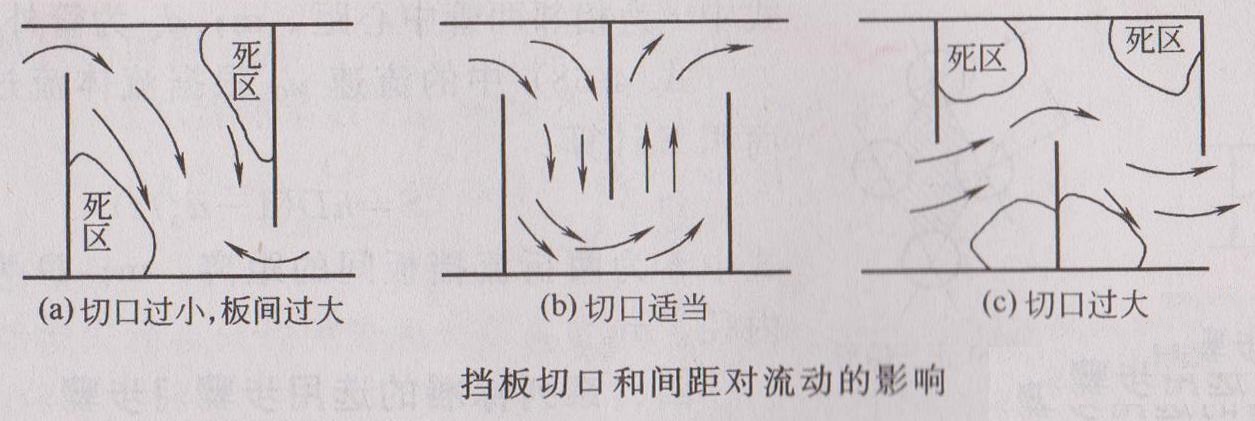

换热器内安装折流挡板使为了提高壳程流体的对流传热系数。为了获得良好效果,折流挡板的尺寸和间距必须适当。对于常用的圆缺形挡板,弓形切口太大或太小,都会产生流动“死区”,不利于传热,且增加流体阻力。

一般切口高度与直径之比为0.15~0.45。常见的是0.20和0.25两种。

挡板间距过小,流体阻力更大;间距更大,不能保证流体垂直通过管束,降低了对流传热系数。一般取壳体直径的0.2~1.0倍,再取一圆整数。